Машина для мойки тары КОМПО АКВА 400

назначение:

Универсальный агрегат КОМПО-АКВА 400 предназначен для автоматической мойки технологической тары. Подходит для ящиков и лотков с габаритными размерами: длина – от 500 до 830 мм, ширина – от 355 до 400 мм, высота – от 90 до 350 мм. Заменяет традиционную ручную мойку. Процесс мойки и ополаскивание тары с КОМПО-АКВА увеличивает эффективность и производительность участка мойки. Агрегат удобен и прост в эксплуатации. Автоматически включается и выключается. В корпусе машины есть окна, которые позволяют следить за процессом мойки. Автоматизация процесса экономит энергоресурсы, моечные средства, сокращает время на мойку и ополаскивание. С помощью панели управления можно плавно регулировать показатели эффективности промывки предметов и температуру моющего раствора. Все данные о работе и состоянии агрегата выводятся на дисплей панели управления. Качество мойки при разной степени загрязнения тары всегда остаётся стабильно высоким.

безопасность:

Расположение лотка загрузки/выгрузки механически ограничивает возможность доступа к опасной зоне.

Места расположения электрокомпонентов на агрегате защищены от попадания воды герметичными крышками.

| Заявки на данный товар временно не принимаются |

производительность:

В агрегате предусмотрена возможность ручной регулировки угла направления струи воды форсунок. Это обеспечивает промывание особо загрязнённых участков тары.

Резервуар для моющего раствора термоизолирован, что обеспечивает более экономное использование энергоресурсов.

технические характеристики:

|

Модель |

КОМПО-АКВА 400 |

|

Тип агрегата |

туннельный |

|

Номинальная производительность, ящиков в час (евро-тара: длина – 60 см, ширина – 40 см, высота – 30 см), шт/ч |

300

|

|

Диапазон регулирования производительности в зависимости от степени загрязнения тары, шт/час |

150 - 400 |

|

Объем бака с моющим раствором, л |

300 |

|

Габариты прохода рабочего туннеля (ширина х высота), мм |

410 х 350 |

|

Мощность электродвигателя привода конвейера, кВт |

0,09 |

|

Мощность насоса для циркуляции моющего средства, кВт |

не более 4 |

|

Производительность циркуляционного насоса, л/мин |

250 |

|

Давление моющего раствора, создаваемое насосом, кгс/см² |

5,1 |

|

Способ подогрева моющего раствора |

подогрев ТЭНами, подогрев паром, горячей водой, комбинированное исполнение |

|

Электрическая мощность ТЭНов (не более), кВт |

30 |

|

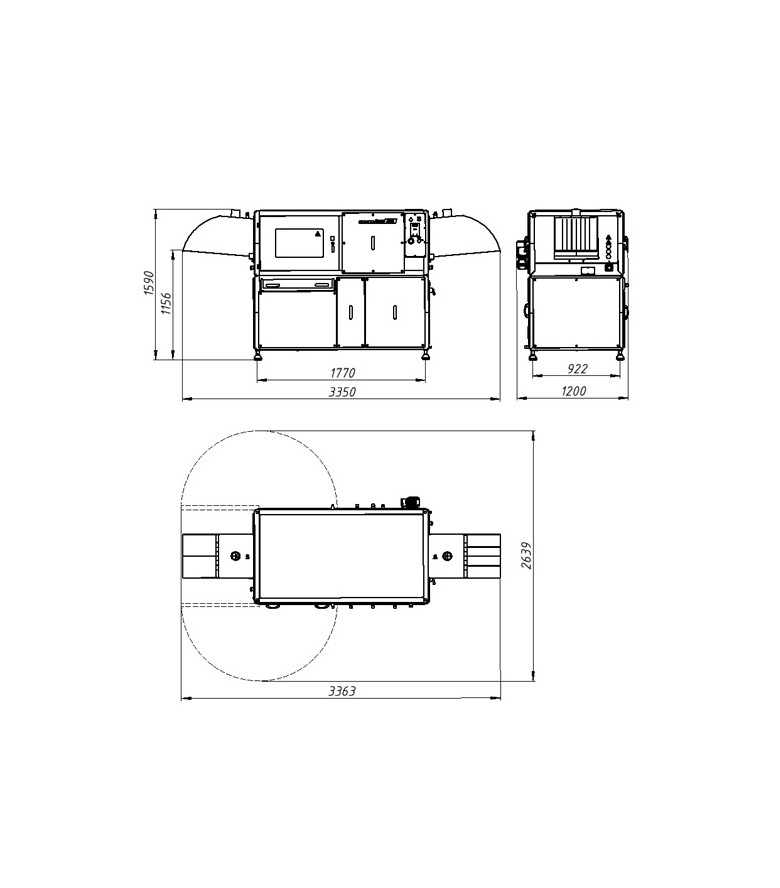

Габаритные размеры, мм: Длина*Ширина*Высота |

3350*1200*1590 |

|

Расход электроэнергии в установившемся режиме, кВт/ч |

2 - 8* |

|

Расход пара при нагреве, кг/ч |

30 - 35 |

|

Потребление воды на ополаскивание при давлении 0,25 МПа, л/ч |

350 - 500

|

|

Вес нетто, кг |

670 |

* В зависимости от внешних условий (температура тары, окружающей среды и т.д.)

устройство:

Агрегат состоит из верхнего и нижнего корпусов. В верхнем корпусе установлена моечная система, система ополаскивания и двигатель конвейера для перемещения тары по туннелю. В нижнем корпусе расположен резервуар для моющего раствора, циркуляционный насос, силовой шкаф и фильтр механической очистки.

Моечная система агрегата - это замкнутый цикл мойки тары, в процессе которого моющий раствор из резервуара посредством циркуляционного насоса подается в коллекторы моечной камеры. Омыв тару, моющий раствор стекает обратно в резервуар, проходя через фильтр механической очистки.

Система ополаскивания использует питьевую воду, которая поступает непосредственно из водопроводной сети через входной патрубок в коллектор ополаскивания, форсунки, омываемую тару, а далее частично в резервуар моющего раствора и частично в сливную канализацию.

Конвейер в агрегате представляет собой цепь, которая перемещается по желобу в моечной и ополаскиваемой камерах. На цепи через определенное расстояние располагаются выступы, посредством которых тара перемещается по туннелю. Конвейер приводится в действие с помощью мотор-редуктора, расположенного вне рабочей зоны мойки и ополаскивания. Управление приводного электродвигателя – частотно-регулируемое.

Лотки служат для загрузки-выгрузки тары. Патрубки – для подключения к вытяжной вентиляции.

Окна предназначены для визуального контролирования за процессом мойки тары, а также для обслуживания агрегата: настройки форсунок, очистки камеры мойки и ополаскивания от мусора и грязи, очистка резервуара и нагревательных элементов (ТЭНы и паровой коллектор).

- Нагрев электрический

- Нагрев паровой

- Комбинированный нагрев

В резервуаре происходит нагрев и подпитка моющего раствора. Нагрев может быть электрический (при помощи ТЭНов) и паровой. Наполнение резервуара водой осуществляется через входной патрубок. Слив отработанного моющего раствора из резервуара осуществляется через сливной коллектор.

Циркуляционный насос служит для нагнетания моющего раствора в систему мойки.

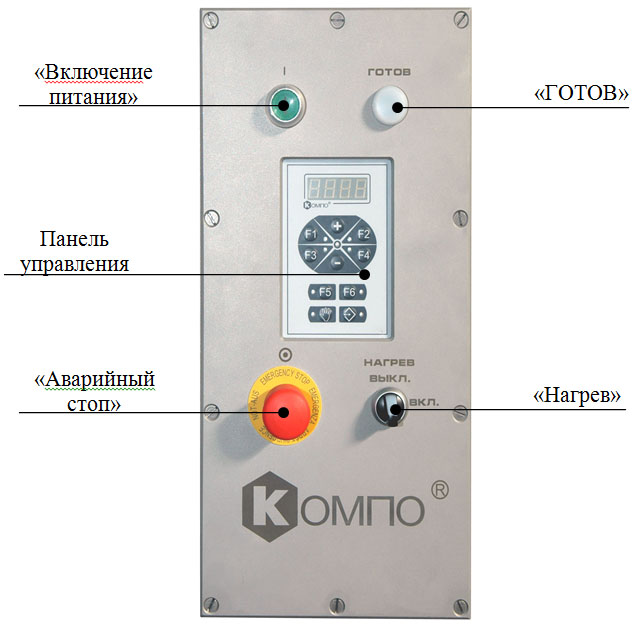

Силовой шкаф содержит в себе электроаппаратуру, с помощью которой осуществляется управление работой агрегата. Главный сетевой выключатель служит для включения питания на агрегате.

работа агрегата мойки тары:

Омываемые предметы подаются на загрузочный лоток один за другим по ходу движения конвейерной цепи. Посредством зацепов, расположенных на конвейере, они перемещаются по туннелю.

- Мойка

- Ополаскивание

- Выдача на лоток

- Первым этапом обработки является мойка предметов специальным раствором в моечной секции.

- Вторым этапом в конце туннеля происходит ополаскивание тары.

- По завершению мойки и ополаскивания чистые предметы подаются на выходной лоток, откуда их забирает оператор.

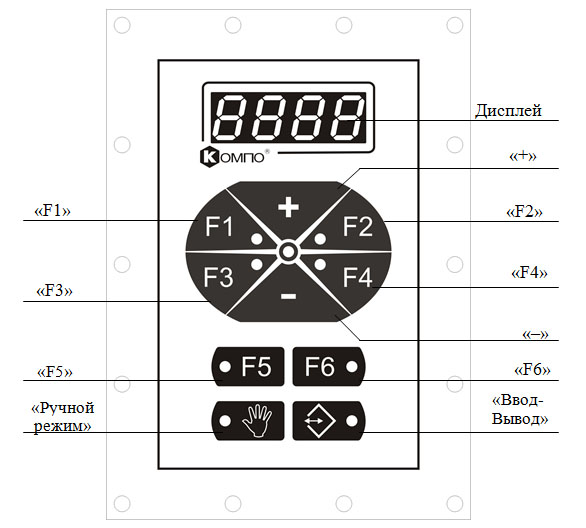

С помощью панели управления можно плавно регулировать показатели эффективности промывки предметов и температуру моющего раствора. Все данные о работе и состоянии агрегата выводятся на дисплей панели управления.

В агрегате предусмотрены открывающиеся смотровые окна, позволяющее следить за процессом мойки, а также визуально контролировать засорение фильтра механической очистки, форсунок и направленность струй. При открытии смотрового окна оператору предоставляется доступ к камере мойки и наладке существующих в ней механизмов. Техническое обслуживание агрегата заключается в периодическом осмотре состояния форсунок и их очистке от возможного засорения.

В рабочий режим агрегат переходит при заполнении резервуара моющим раствором, достижении необходимой температуры и концентрации моющего раствора. Задание рабочих режимов необходимо сделать на панели управления.

В рабочий режим агрегат переходит при заполнении резервуара моющим раствором, достижении необходимой температуры и концентрации моющего раствора. Задание рабочих режимов необходимо сделать на панели управления.

Для очистки моющего раствора от грязи в агрегате используются два фильтра механической очистки. Первый фильтр очищает моющий раствор при его попадании из камеры мойки обратно в бак. Второй фильтр расположен в баке агрегата на всасывающем патрубке и очищает моющий раствор перед всасыванием его в центробежный насос от элементов, которые не задержались первым фильтром.

ДОСТОИНСТВА: |

|

|